Преимущества импульсной аргонодуговой сварки. Суть процесса, сферы использования, виды импульсной сварки. Необходимое оборудование и нюансы настройки сварочного аппарата в режиме импульсного тока

Особенности импульсной сварки

Этому виду сварки под силу соединение таких капризных металлов как сплавы меди, сталь и многие другие цветные сплавы, в том числе алюминиевые. Импульсная сварка отлично справляется со сложными стыковыми швами при соединении металлических заготовок с толстыми краями.

Исторически импульсная сварка была изобретена и разработана в качестве конкурентного метода электродуговой технологии, у которой имеются определенные недостатки с точки зрения производительности и качества сварочного шва.

Источник: http://tutsvarka.ru/vidy/impulsnaya-svarka

История технологии

Впервые импульсная сварка была применена в 1932 году. Технология была опробована при соединении нержавеющей стали. После успешных испытаний, метод получил дальнейшее распространение.

Источник: http://svarka.guru/vidy/thermo/dugovaya/impulsnaya.html

Особенности

Отличительной особенностью данного метода является самостоятельный выбор режима сварки. В настоящее время импульсный режим широко используется в металлургии, машиностроении и других отраслях промышленности. Основным преимуществом является возможность получения сварочных швов высокой прочности.

Источник: http://svarka.guru/vidy/thermo/dugovaya/impulsnaya.html

Суть процесса

Принцип импульсной сварки.

Принцип импульсной сварки.

Если коротко, то это процесс последовательного расплавления металла заготовки в определенных точках со следующим этапом в виде покрытия.

Главный элемент данного процесса – так называемая дежурная дуга невысокой мощности, которая продолжает работать в остановках между повторяющимися импульсами и передает импульсный ток лишь частично.

Эта дуга практически не влияет на металл между импульсами, она отлично и устойчиво горит в пространстве. Второе состояние этой же дуги – импульсное, которое плавит металл в точках приложения.

Соотношение токов от дуги в разном состоянии – импульсном и дежурном должно быть правильным, что может ускорить сварку и повысить качество шва.

Возможности классической дуговой сварки в среде защитных газов сильно расширяются, если металл плавится под воздействием импульсной дуги.

Главная ее особенность – специальный режим включения и выключения дуги, которая обусловлена программой в зависимости от природы металлов соединяемых заготовок, толщины их кромок и положения швов в пространстве.

Короткие импульсы производятся за счет энергии специального аккумулятора, который предварительно заряжается от электрической цепи. Главная технологическая особенность и преимущество метода – способность импульсной сварки формировать неразъемные соединения металлов с абсолютно разным составом.

Оборудование для импульсной сварки требуется особое – это особый специализированный – импульсный сварочный аппарат с определенными расходными материалами. Импульсный аппарат генерирует дозированные сварочные импульсы.

Расходными материалами являются разного рода электроды – плавящиеся и неплавящиеся.

В состав импульсного сварочника входят следующие элементы:

- выпрямитель низкочастотного характера;

- еще один выпрямитель высокочастотного характера;

- устройство сварочного инвертора;

- трансформатор;

- электронный блок управления – плато;

- рабочие шунты.

Электрическая схема устройства импульсной сварки.

Электрическая схема устройства импульсной сварки.

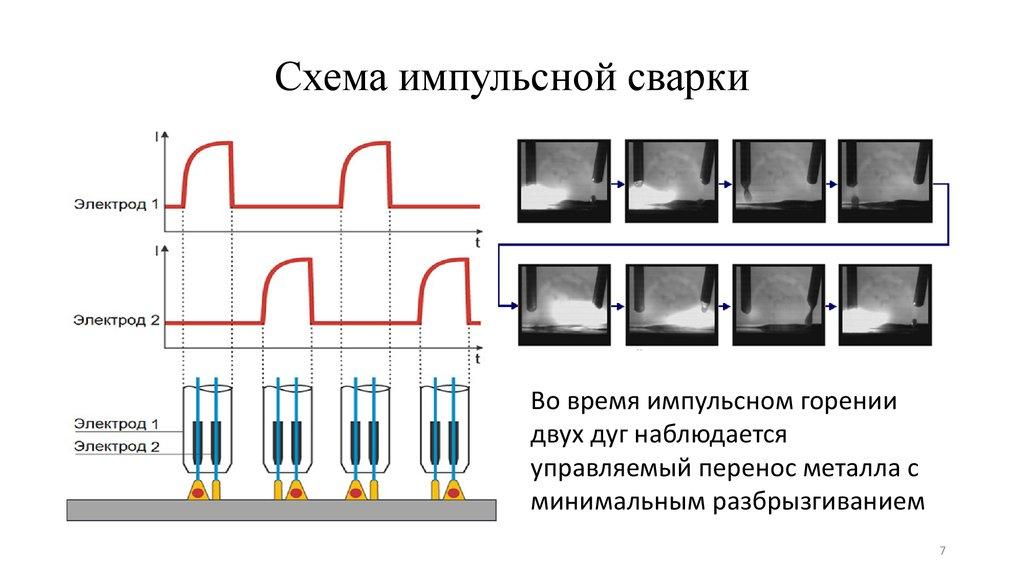

Два способа импульсной сварки определяются выбором и использованием электродов:

- с применением электродов неплавящегося вида;

- с применением плавящихся электродов с устранением недостатка процесса в виде разбрызгивания капель расплавленного металла.

Так или иначе это контролируемый повторяющийся процесс переноса расплавленного металла расходника в защитной среде газа.

Вот как это происходит:

- Капля расплавленного металла проволоки расходника отделяется и перемещается на заготовку под воздействием мощного импульса.

- Сразу же после этого сила сварочного тока падает до уровня, который может лишь поддерживать дугу – дуга становится «дежурной», малой мощности.

- Мгновенно начинается процесс остывания металла в сварочной ванне.

- Начинается точное повторение такого же цикла переноса капли под импульсом, с падением тока, остываем и т.д.

С точки зрения электрической составляющей процесса импульсной сварки в аппарате применяется трансформация сетевого напряжения в выпрямленное постоянное, после чего оно превращается в напряжение с высокой частотой.

Источник: http://tutsvarka.ru/vidy/impulsnaya-svarka

Сферы применения импульсной сварки

Импульсно-дуговая сварка широко применяется в современных сферах промышленности. Чаще всего технология используется для соединения современных трубопроводов, которые должны иметь максимально прочное и надежное сопряжение. Кроме того, импульсная точечная сварка пользуется большим спросом при:

- возведении мостов и других сооружений, на которые оказывается высокая нагрузка;

- сборке кузовов автомобилей;

- изготовлении вагонов поездов;

- производстве кранов, землеройной техники;

- создании корабельных корпусов, обшивок.

Такая разновидность сварочных работ позволяет соединять даже самые прихотливые и капризные металлы с толщиной заготовок от 1 мм до 5 см. Она отлично справляется даже со сложнейшими стыковыми швами. Такие аппараты могут применяться как на крупных производствах, так и в автосервисах, небольших мастерских.

Источник: http://svarkaspec.ru/svarka/vidy-svarki/impulsnaya-svarka.html

Суть процесса

Сущность импульсной сварки заключается в соединении металлических поверхностей при помощи микроимпульсов. Источником энергии служить аккумулятор, подключенный к электрической цепи.

Сущность импульсной сварки заключается в соединении металлических поверхностей при помощи микроимпульсов. Источником энергии служить аккумулятор, подключенный к электрической цепи.

Отличительная особенность метода заключается возможности создания сварочных соединений между металлами, имеющими различный химический состав. Выполнения работ требует специального оборудования – импульсного сварочного аппарата.

Источник: http://svarka.guru/vidy/thermo/dugovaya/impulsnaya.html

Микроимпульсная сварка

Для работы с дентальными титановыми сплавами в зубном протезировании разработаны аппараты дуговой микросварки, позволяющими соединять тонколистовые элементы не хуже лазеров. Микроимпульсная сварка образует качественное стыковое соединение, не требующее дополнительной обработки поверхности.

Компактное устройство очень удобное, недорогое. Приобретается небольшими зубопротезными лабораториями и крупными ортопедическими центрами. Закрытый корпус, удобный игольчатый наконечник со светодиодной подсветкой – таким аппаратом работают зуботехники, не имеющие опыта сварщика.

Источник: http://svarkaprosto.ru/tehnologii/impulsnaya-svarka

Классификация видов

Импульсная сварка подразделяется на четыре вида:

- конденсаторная

с применением аппаратов с огромным диапазоном силы тока. Отлично подходит для сварки алюминиевых деталей; - аккумуляторная

в которой используются устройства с щелочными аккумуляторами, отлично справляются с замыканиями в сети; - инерционная

с использованием кинетической энергии мощного маховика; - электромагнитная

с получением механической энергии с помощью магнитного поля. Элементы крепятся магнитными силами в сочетании с высоким давлением.

Источник: http://tutsvarka.ru/vidy/impulsnaya-svarka

Преимущества методики

Благодаря данной технологии соединения металлических образцов, рабочий режим которой настраивается сварщиком, можно отметить ее следующие достоинства:

- Высококачественный, прочный, идеально ровный сварной шов.

- При выполнении соединения отдельных деталей на весу образование прожогов практически исключается.

- Возможность перенесения металла при использовании плавящихся электродов.

Источник: http://electrod.biz/vidy/razbiraemsya-v-impulsnoy-svarke.html

Недостатки

Считается, что метод импульсной сварки узкоспециализирован. В режиме ТИГ производительность не так высока, как хотелось бы, а при МИГ-сварке предъявляются высокие требования к защитным газам. К тому же необходимое дополнительное оборудование делает покупку более затратной.

Преобразователь энергии в импульсном режиме склонен к перегреву. Поэтому во время активной работы стоит задуматься о дополнительном охлаждении. Этот же факт исключает возможность непрерывной работы с большими объёмами.

Консервативные сварщики критикуют импульсный метод за то, что параметры сварочной ванны задаются настройками на аппарате, нет возможности полноценно чувствовать процесс. Хотя это дело индивидуальной привычки.

Ещё одной причиной недовольства может стать необходимость подбора режимов под каждый конкретный случай. Но современные сварочные аппараты могут быть оснащены множеством готовых программ, подходящих для разных задач.

Источник: http://kedrweld.ru/blog/osobennosti-i-tekhnologiya-impulsnoy-svarki/

Главные достоинства метода

Преимущества импульсной сварки:

- Первым делом это великолепное качество сварочного шва. Сразу же заметим, что импульсные устройства – вещи весьма недешевые. Но они того стоят и обязательно окупят все затраты в будущем.

- Импульс варит все: от стали до алюминия.

- Нужен минимум дополнительных инструментов и расходных материалов.

- Нет разбрызгивания металла.

- Не бывает прожогов и несплавлений.

- Возможность контролировать дугу.

- Отличная возможность управлять процессом переноса металла.

- Экономный расход материалов, в том числе сварочной проволоки и электродов.

- Легкая чистка шва в конце.

- Легкость для исполнения даже новичками.

Чертеж устройства импульсной сварки.

Чертеж устройства импульсной сварки.

На сегодняшний день у данного метода есть лишь один конкурент по популярности и эффективности – это сварка полуавтоматом. Она отличается высокой производительностью и, что немаловажно, непрерывностью процесса.

Но серьезным недостатком является разбрызгивание металла, при котором теряется до 30% материала. Кроме потерь, эти брызги нужно чистить после сварки, что очень непросто и портит внешний вид сварочного шва. Сварка импульсом исключает такую беду.

Главная область применения метода – монтаж трубопроводов самого ответственного вида, где особенно важны прочность шва с крепко сформированным обратным валиком без финишной зачистки.

Недостатков у этого метода всего два:

- он не годится для больших сварочных площадей;

- всегда нужно серьезное охлаждение индуктора.

Источник: http://tutsvarka.ru/vidy/impulsnaya-svarka

Микроимпульсная сварка

Представьте себе, этот метод нашел отдельное и очень широкое применение в стоматологии – протезировании зубов. Речь о микросварке с использованием титана в виде тонких листов. Специальный микроимпульсный аппарат способен сваривать дентальные сплавы, в том числе титановые.

Качество таких швов нисколько не уступает лазерному стоматологическому аппарату, зато стоимость его значительно ниже. По этой причине они весьма популярны в небольших стоматологических клиниках.

Источник: http://tutsvarka.ru/vidy/impulsnaya-svarka

Необходимое оборудование и материалы

Сварочный аппарат имеет несложную конструкцию, поэтому при наличии необходимого оборудования и материалов можно соорудить устройство для импульсной сварки своими руками. Для этого нужно подготовить следующие детали:

- низкочастотный выпрямитель напряжения;

- высокочастотный преобразователь трансформаторного типа;

- инверторный блок с транзисторами;

- трансформатор с понижающими обмотками;

- блок управления;

- силовой фильтр;

- рабочий шунт;

- система подачи проволоки.

Все составляющие несложно найти, стоят они недорого. После подготовки оборудования остается подсоединить детали согласно схеме. При выборе деталей нужно обратить внимание на их качество. Особенно не стоит экономить на транзисторах, поскольку именно они ломаются чаще всего.

Источник: http://svarkaspec.ru/svarka/vidy-svarki/impulsnaya-svarka.html

Сборка импульсной сварки своими руками

Изготовление самодельного устройства выполняется в несколько этапов.

Преобразователь

Начинают работу с создания элемента, представляющего собой силовой узел агрегата. На этом этапе используют готовые схемы. Они включают резисторы, конденсаторы, диоды, транзисторы и тиристоры.

Схема управления

Этот компонент применяется для регулировки параметров работы аппарата, запуска оборудования. При сборке используются практически те же элементы, что и при создании преобразователя. Указанная на изображении схема является стандартной. Ее можно дополнять иными элементами.

Схема импульсной сварки.

Схема импульсной сварки.

Плата

Ниже можно увидеть схематичное изображение этого элемента. Подробный чертеж поможет правильно расположить все компоненты системы. Важной частью управляющей платы становится «мягкий запуск».

Аппарат в собранном виде

На фото можно увидеть простой самодельный агрегат в готовом виде. Все элементы устанавливают на толстую текстолитовую плату. Схему дополняют вентиляторами, разъемом для сварочного кабеля, предохранителем и сетевым фильтром.

Источник: http://svarkaved.ru/tekhnologii/vidy-i-sposoby-svarki/osobennosti-impulsnoy-svarki

Импульсный сварочник своими руками

Устройство сварочного аппарата вполне позволяет сделать его в домашних условиях для бытового применения. Составные части легко купить, здесь нет никаких проблем. Но не нужно забывать о некоторых нюансах.

Особый фокус – на транзисторах, потому что они быстрее всего ломаются и выходят из строя. На них не экономить, а покупать четыре транзистора высокого качества.

Перед тем, как приступить к работе, нужно обдумать и высчитать силу сварочного тока и мощность устройства. Примеров с подобными расчетами огромное количество в сети, они могут помочь с выработкой верного решения.

Источник: http://tutsvarka.ru/vidy/impulsnaya-svarka